Anforderungen

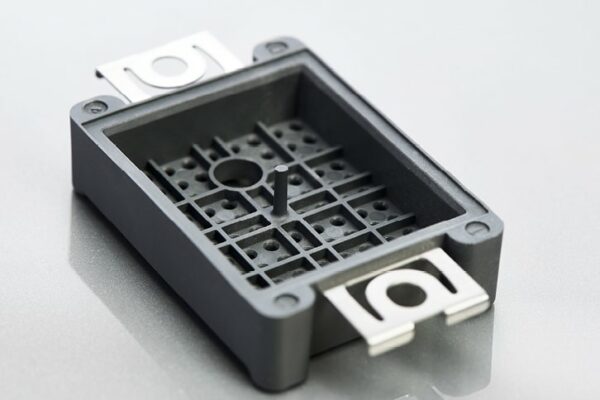

Im Auftrag eines führenden Herstellers von Wärme- und Kältetechnik sowie Hydraulik- und Elektromotoren wurden wir mit der Fertigung einer komplexen Abdeckung für diverse Leistungsmodule beauftragt. Die BR34-1 Kappe bewährt sich heute weltweit in der Steuerung von Strömen in elektrischen Anlagen und Anwendungen der E-Mobilität.

Neben den besonderen Anforderungen an die Ebenheit des Bauteils und die Genauigkeit des Lochbildes, galt es zu jeder Zeit ein optisch fehlerfreies Aussehen des Bauteils sicherzustellen. Bereits bei der Konzeption des Prozesses zeigte sich, dass es sich lohnt, die komplette Wertschöpfungskette an einem Standort zu vereinen. Im Fokus stand dabei ein größtmöglicher Automatisierungsgrad, um den Prozess so effizient und präzise wie möglich auszulegen.

Prozess

Auf Basis eines ganzheitlichen Produktkonzeptes wurden alle Prozessschritte genau definiert und inhouse in enger Abstimmung zwischen den einzelnen Abteilungen umgesetzt – von der Prozessentwicklung, Konzeptionierung und Konstruktion des Werkzeuges, dem Werkzeugbau sowie sämtlichen Stanz- und Spritzgussprozessen bis hin zur Entwicklung und Fertigung der individuellen Automatisierung mit allen geforderten Dokumentationen und optischer 100 Prozent Prüfung.

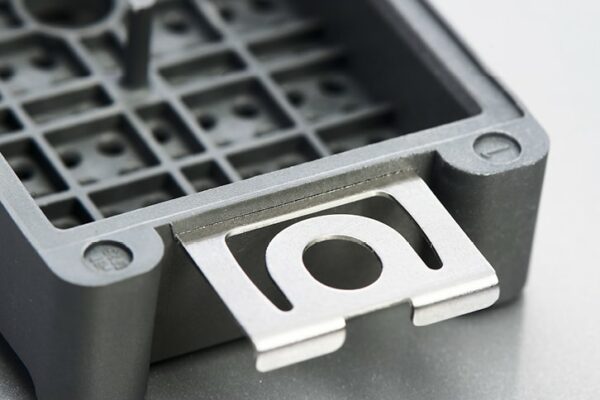

In einem ersten Fertigungsschritt werden die Metallklammern auf modernen Stanzautomaten gestanzt. Die anschließende Entfettung findet auf einer bei uns im Haus befindlichen, modernen Reinigungsanlage statt. Als Werkstoff kommt hier ein besonders elastischer und korrosionsbeständiger Edelstahl zum Einsatz, der über eine hohe Zugfestigkeit verfügt. Anschließend werden die Klammern innerhalb kürzester Zeit vereinzelt und dem Mehrkavitätenwerkzeug in einer Fertigungszelle zugeführt. Die Bestückung des Werkzeuges erfolgt zu 100 Prozent automatisiert, mit hohen Anforderungen an die Positionierung der Einlegeteile, um das Werkzeug nicht zu beschädigen.

Anschließend werden die Metalleinleger in einem ebenfalls vollautomatischen Spritzgussprozess mit einem technischen Thermoplast umspritzt. Hier verarbeiten wir ein PBT GF25, das einen hohen Füllgehalt an Glasfasern aufweist und gleichzeitig mit einem zusätzlichen Flammschutzadditiv ausgestattet ist. Da sich der Kunststoff in der Abkühlphase verzieht, entschieden wir uns von Anfang an für ein zweistufiges Konzept zur Korrektur der Werkzeuge, um die Anforderungen an die Ebenheit und die Position des Lochbildes zu erreichen.

Aufgrund der hohen Stückzahlen werden alle Kappen in einem letzten Schritt von modernen Handlingsystemen entnommen und an die optische Prüfung übergeben, bevor sie auf kundenspezifische Mehrwegtrays der Logistik bereitgestellt werden. Die 100 % Prüfung erkennt, ob alle Löcher und Klammern vorhanden sind und ggf. Farbeinschlüsse oder Verunreinigungen bestehen.

Ergebnis

Es zeigt sich, dass neben der Werkstoffwahl auch die eigens entwickelte Automatisierungstechnologie einen wichtigen Erfolgsfaktor im Produktkonzept darstellt. Sowohl Layout, Entwicklung, als auch der Aufbau der Automatisierung erfolgt durch unsere firmeneigene Automatisierungsabteilung. Alle Greifer wurden in enger Zusammenarbeit mit unserem Werkzeugbau hergestellt, Kamerasysteme eingebunden und programmiert. Folglich konnten wir auch auf spezifische Anforderungen zu jeder Zeit eingehen.

In enger Zusammenarbeit mit dem Kunden wurde die Herstellbarkeit optimiert, alle Zeichnungsspezifikationen miteinander erarbeitet und für die Serienreife angepasst. Jeder Prozessschritt kann bei uns im Haus abgebildet werden und greift ineinander. Der klare Kundenvorteil: kurze Lieferketten, Einsparung von Transportkosten, kurze Reaktionszeiten durch den hauseigenen Werkzeug- und Formenbau. Dank der Inbetriebnahme und des Einfahrens mit internem Fachpersonal, konnten wir die reibungslose Übergabe in die Serie gewährleisten.

Überzeugt?

Jetzt Projekt starten

Rufen Sie uns an oder schreiben Sie uns. Bringen wir Ihre Idee gemeinsam in Serie.