Anforderungen

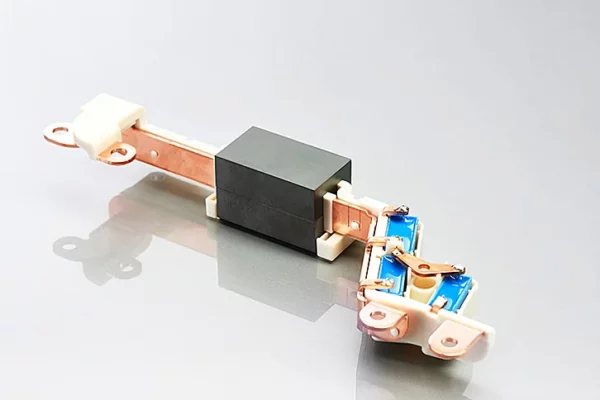

Bei der Entwicklung und Fertigung dieser Baugruppe für Inverter steht die Abstimmung mehrerer komplexer Stanzbiegeteile mit dem Spritzgusswerkzeug im Mittelpunkt des Prozessdesigns. Zum einen gilt es die Anforderungen des Kunden an Isolation, Positionsgenauigkeit und Rückverfolgbarkeit zu erfüllen, zum anderen sind unterschiedliche Fertigungs- und Montagearbeitsgänge stabil in den Prozess zu integrieren. Aufgrund gestiegener Kundenbedarfe und der zunehmenden Anforderungen an die Prozesseffizienz musste die Fertigung von einer manuellen auf eine teilautomatisierte Produktion unter Einsatz modernster Prüfszenarien umgestellt werden.

Prozess

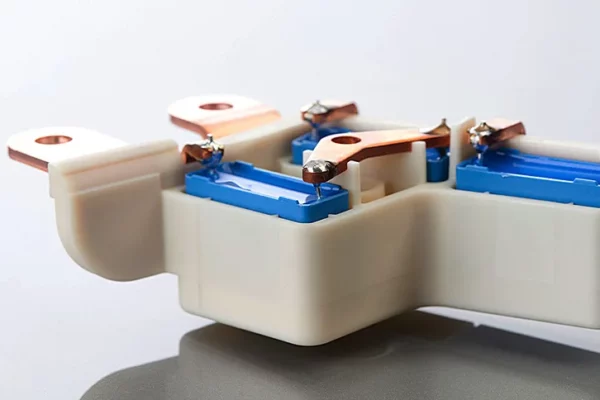

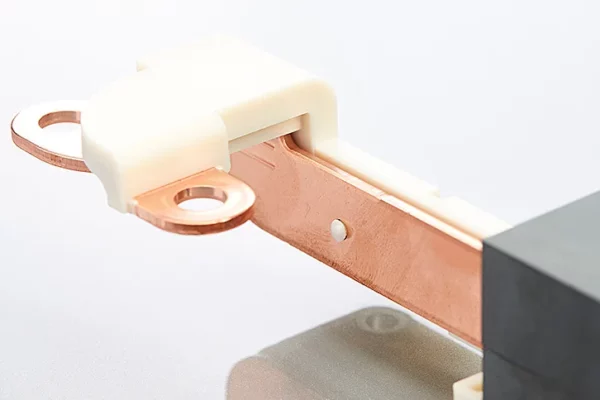

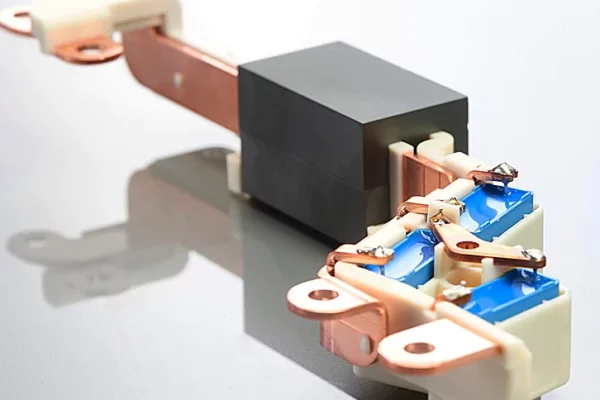

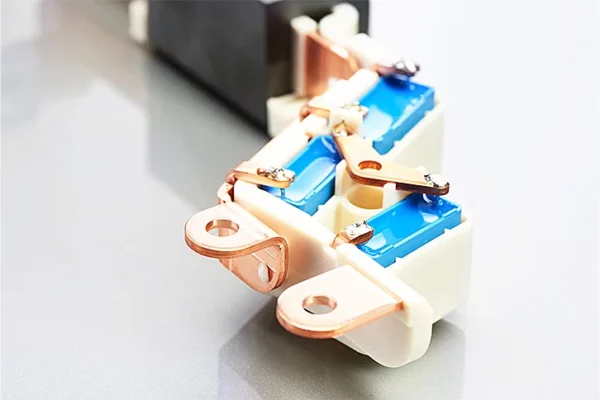

Sämtliche Einlegeteile und Komponenten der Stromschiene müssen präzise und maßhaltig auf das Spritzgießwerkzeug abgestimmt und in der Serienproduktion konstant gefertigt werden. Entsprechend wird die Baugruppe für Inverter mit allen Komplettservices am Standort in Helmbrechts entwickelt und produziert. Dabei ist die abteilungsübergreifende Zusammenarbeit ein entscheidender Schlüssel für die Stabilität im Serienlauf und ein Prozessbeschleuniger auf allen Ebenen.

Zunächst werden die verschiedenen Stanzbiegeteile in einem vollautomatischen Stanzprozess gefertigt, anschließend auf einer Rundtischmaschine mit einem Spritzgusswerkzeug und zwei Auswerferseiten präzise positioniert und umspritzt. Dabei bietet die Drehtellertechnologie klare Vorteile in Bezug auf die Konstanz im Spritzzyklus bei einer hohen Anzahl von Einlegeteilen.

Neben den Kupfer- und Ferritkomponenten verarbeiten wir glasfaserverstärktes, niedrigviskoses PBT GF30 Thermoplast, das über eine hohe Zugfestigkeit und Steifigkeit verfügt. Über komplexe Biege-, Heißverstemm- und Lötverfahren werden die Einzelbauteile zur Baugruppe montiert. Das Verkleben des Ferritkerns und Verlöten der Kondensatoren mit der Stromschiene erfolgt teilautomatisiert, um die Qualität bei erhöhter Fertigungsmenge konstant hochzuhalten und die Prozesskosten zu reduzieren.

Eigens entwickelte Prüfkonzepte wie die 100%-Kameraprüfung der Lötstellen, die 100%-Festigkeitsprüfung der Verklebungen sowie eine 100%-Hochspannungsprüfung der Kondensatoren, der Isolation der Baugruppe sowie der Induktivität des Ferritkerns sichern die Kundenanforderungen in der Serie ab. Die Ergebnisse aus der Hochspannungsprüfung werden gespeichert und rückverfolgbar mit einem individuellen DMC-Code verknüpft, welcher auf die Baugruppe aufgebracht wird. Jeder Prozessschritt wird gemäß des abgestimmten Prüfplans mittels Messmaschinen, Lehren, Messuhren und -schiebern permanent überwacht und im CAQ-System dokumentiert. Nach erfolgreicher Endkontrolle werden die Stromschienen in Pendelverpackungen und speziellen ESD-Trays an die Logistik übergeben.

Ergebnis

Als Systemlieferant bilden wir sämtliche Prozessschritte der Baugruppe für Inverter inhouse und in einem kompakten Produktionskonzept ab – von der Entwicklung, der Werkzeugkonzeption, dem Werkzeugbau bis hin zur automatisierten Fertigung und Montage. Davon profitiert unser Kunde gleich mehrfach: so können beispielsweise unnötige Transportwege und -kosten eingespart sowie die Time to Market reduziert werden. Gemeinsam mit dem Kunden konnte unser Entwicklungsteam die Automotive Stromschiene optimal ausgelegen, sämtliche Anforderungen an die Lötstellen erarbeiten und unser Know-how abteilungsübergreifend mit einbringen.

Dank der Teilautomatisierung des bleifreien Lötens sowie weiterer Montageschritte gewinnt der Prozess an Effizienz und Kontrolle. Qualität, die mittlerweile in einer Auflage von 175.000 Stück pro Jahr in Serie geht.

Überzeugt?

Jetzt Projekt starten

Rufen Sie uns an oder schreiben Sie uns. Bringen wir Ihre Idee gemeinsam in Serie.