Anforderungen

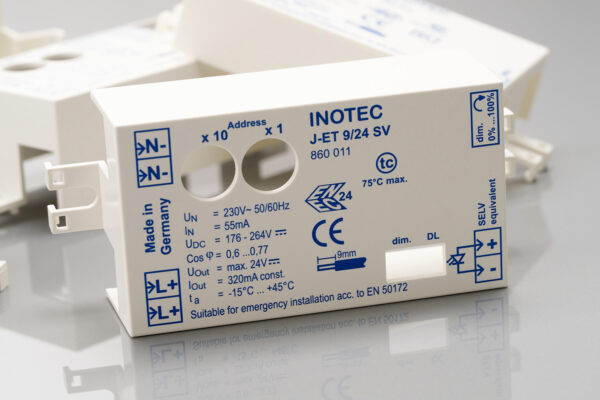

Wirtschaftliche Individualisierung mit 33 Varianten. Für einen führenden Hersteller von Sicherheitstechnik und Notbeleuchtungssystemen wurden wir mit der ganzheitlichen Fertigung eines Spritzguss-Schaltergehäuses beauftragt.

Die Thermoplast Baugruppe VG 5398 sollte in sechs Varianten, jeweils mit unterschiedlichen Durchbrüchen und Teilehöhen, sowie in 33 verschiedenen Druckvarianten produziert werden – jedes von ihnen mit hohen Anforderungen an das optische Erscheinungsbild, insbesondere die Lesbarkeit des Aufdrucks. Um die Variantenfertigung reproduzierbar und effizient zu gestalten, galt es wo möglich Automatisierungen für die Bedruckung direkt an der Spritzgussmaschine umzusetzen.

Die Spritzgussgehäuse kommen in Schaltern für die Beleuchtungstechnik, Industriebeleuchtungen und Notausgangsbeleuchtungen zum Einsatz. Entsprechend hoch waren die Anforderungen an die Materialwahl nach UL94. Über einen Glühdrahttest durch unseren Materiallieferanten sollte zudem die Entflammbarkeit des Thermoplasts und die damit verbundene Brandgefahr im stromführenden Umfeld simuliert und ausgeschlossen werden.

Prozess

Die komplette Wertschöpfung wird in einem effizienten 360 Grad Prozess an unserem Fertigungsstandort in Helmbrechts abgebildet. Dazu zählt die Prozessentwicklung durch unsere Entwicklung, das Werkzeugkonzept, inkl. kunststoffgerechter Auslegung und Werkzeugbau, der Spritzgussprozess mit verketteter Entnahme der Bauteile aus dem Werkzeug über moderne Greifersysteme sowie die teilautomatisierte Bedruckung mit allen verbundenen Kontrollmaßnahmen. Selbst der Silikontampon wird in allen Varianten bei uns im Haus gefertigt.

Aufgrund der hohen Stückzahlen entschieden wir uns für einen teilautomatisierten einstufigen Spritzgussprozess mit einem 4-fach Werkzeug – alles in einer eigenen Fertigungszelle, in der wir unsere bestehenden Maschinen und Handlings mit der Automationszelle (Tampondruckmaschine, Fördertechnik etc.) verbinden konnten. In der Weiterverarbeitung werden die Kunststoffhauben durch manuelle Bedruckung für Varianten mit geringen Stückzahlen oder automatische Bedruckung für High-Runner-Varianten direkt an der Spritzgussmaschine gekennzeichnet. Das hält den Prozess zu jeder Zeit flexibel und effizient.

Bei der Werkstoffauswahl kommt ein flammwidriges Polycarbonat (PC) Rezyklat zum Einsatz, ein Thermoplast mit besonders günstigem Brandverhalten, das die strengen Vorgaben nach UL94 (hier V0 bei 2mm) erfüllt.

Jeder Prozessschritt wird mittels Messmaschinen, Lehren, Messuhren und Messschiebern permanent überwacht und im CAQ-System dokumentiert.

Ergebnis

Durch die umfassende 360 Grad Fertigung mit allen Entwicklungs-, Werkzeugbau-, Spritzguss- und Bearbeitungsservices an einem Standort können wir flexibel auf Kapazitätserhöhungen unseres Kunden reagieren und die hohe Qualität über alle Varianten konstant anbieten. Indem wir die sechs Grundbauteile abrufbereit auf Lager halten, können bedruckte Varianten auch kurzfristig gefertigt werden. Dank der optimierten Umbauvorgänge der Varianten im Werkzeug ist dies auch bei automatischen Bedruckungen reaktionsschnell möglich.

Durch die Optimierung des Bauteils hinsichtlich der Verdrehsicherung konnten wir zudem eine nachhaltige Verbesserung im Montageprozess erzielen, die variantenübergreifend zum Tragen kommt.

Überzeugt?

Jetzt Projekt starten

Rufen Sie uns an oder schreiben Sie uns. Bringen wir Ihre Idee gemeinsam in Serie.